- JLR hat den Armaturenträger, ein zentrales Bauteil des Fahrzeugsicherheits‑Systems, für zukünftige Modelle neu entwickelt und setzt dabei erstmals auf eine Hybridlösung aus faserverstärktem Kunststoff und Stahl

- Der Verzicht auf magnesiumbasierte Komponenten reduziert die CO₂‑Emissionen voraussichtlich jährlich um über 50.000 Tonnen*– das entspricht dem Energieverbrauch von rund 17.000 britischen Haushalten

- Der technologische Durchbruch gewährleistet die Sicherheit und strukturelle Integrität der Luxusfahrzeuge des Unternehmens und bietet Kundinnen und Kunden zugleich ein verfeinertes Fahrerlebnis

Kronberg, 11. Dezember 2025 – Der Luxusautohersteller JLR hat eine der strukturell wichtigsten, aber auch CO2‑intensivsten Komponenten seiner zukünftigen Fahrzeuge überarbeitet – den Armaturenträger des Armaturenbretts.

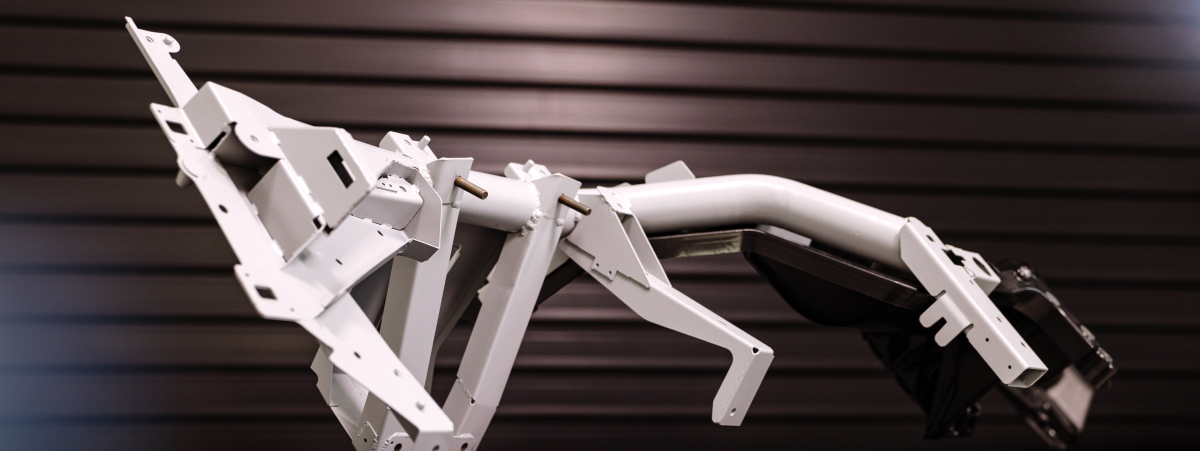

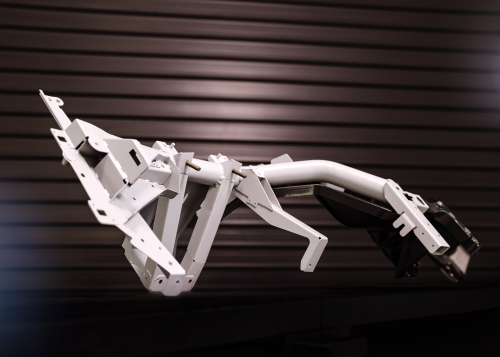

Der Armaturenträger erstreckt sich hinter dem Armaturenbrett über die gesamte Fahrzeugbreite und bildet ein wesentliches tragendes Element im Cockpit. Er spielt eine entscheidende Rolle für die Sicherheit der Insassen, dient als Befestigungspunkt für die Airbags und schützt bei einem Aufprall. Gleichzeitig reduziert er Geräusche und Vibrationen und sorgt so für ein ruhiges und komfortables Innenraumgefühl. Während der Armaturenträger bisher aus Magnesium oder Stahl gefertigt wurde, besteht die neue Konstruktion aus einem Verbundwerkstoff aus faserverstärktem Kunststoff und Stahl.

Der technische Durchbruch soll jährlich über 50.000 Tonnen CO₂ einsparen – das entspricht dem durchschnittlichen Jahresenergieverbrauch von rund 17.000 britischen Haushalten. Gleichzeitig bleibt der gewohnte Luxus und die Raffinesse für JLR‑Kundinnen und ‑Kunden erhalten. Möglich wird die Einsparung durch den Verzicht auf besonders kohlenstoffintensives Magnesium und den Einsatz eines Verbundwerkstoffs mit deutlich geringerem CO₂‑Ausstoß.

Diese Innovation ist ein Beweis für den Einfallsreichtum unserer Teams in den Bereichen Technik, Nachhaltigkeit und Zulieferung. Durch die Neukonzeption einer unsichtbaren, aber zentralen Komponente können wir die CO2‑Emissionen zukünftiger Fahrzeuge deutlich reduzieren. So setzen wir einen neuen Maßstab für nachhaltige Architekturen der nächsten Generation unserer Luxusfahrzeuge – ohne Kompromisse bei Sicherheit und Qualität.

Thomas Müller

Geschäftsführer für Produktentwicklung JLR

JLR führt neue Armaturenbrett-Sicherheitsstruktur ein und spart jährlich mehr als 50.000 Tonnen CO₂ ein

JLR führt neue Armaturenbrett-Sicherheitsstruktur ein und spart jährlich mehr als 50.000 Tonnen CO₂ ein

JLR führt neue Armaturenbrett-Sicherheitsstruktur ein und spart jährlich mehr als 50.000 Tonnen CO₂ ein

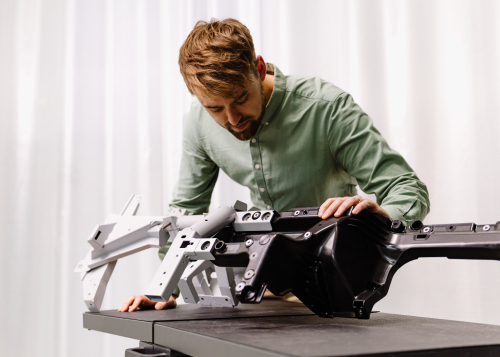

Die Neugestaltung eines solchen Bauteils ist nicht nur ein einfacher Materialaustausch, sondern eine komplexe technische Herausforderung. Gemeinsam mit unseren Lieferanten mussten wir sicherstellen, dass das neue Hybridmaterial höchste Standards in Sicherheit, Hochwertigkeit und Haltbarkeit erfüllt und gleichzeitig eine erhebliche CO₂‑Reduzierung ermöglicht. Das zeigt, wie Forschung und enge Zusammenarbeit zu spürbaren Fortschritten in der Nachhaltigkeit führen können – ohne Kompromisse.

Matthew Atkinson

leitender Forschungsingenieur JLR

Das Material entstand ursprünglich aus einem gemeinsamen Forschungsprojekt mit den Zulieferern Celanese, CCP Gransden und Petford Group. Das Material wurde strengen Tests unterzogen, die bewiesen, dass die Hybridstruktur die Leichtigkeit von faserverstärktem Kunststoff mit der Steifigkeit und Festigkeit von Stahl vereint. Faserverstärkter Kunststoff kann zudem so konstruiert werden, dass er bei einem Aufprall Energie effektiv absorbiert. In Kombination mit Stahl trägt er entscheidend zur strukturellen Integrität des Armaturenbretts bei.

Die Innovation von JLR im Bereich der Armaturenträger verdeutlicht die Umsetzung der „Reimagine“‑Strategie des Luxusautoherstellers, deren Ziel es ist, durch Design eine nachhaltige Vision von modernem Luxus zu verwirklichen.

Hinweise für Redakteure:

*Die Einsparung von 50.000 Tonnen CO₂ basiert auf einer geschätzten Zukunftsprognose von 250.000 innerhalb eines Jahres hergestellten Armaturenträgern unter Verwendung einer Hybridlösung aus faserverstärktem Kunststoff und Stahl im Vergleich zu den derzeitigen Armaturenträgerkomponenten, die Magnesium enthalten.

**Die CO₂‑Einsparungen basieren auf Daten der britischen Regierung zum durchschnittlichen Energieverbrauch von Haushalten und den damit verbundenen Emissionen. Laut Ofgem und BEIS (Department for Energy Security and Net Zero) verursacht ein durchschnittlicher britischer Haushalt durch den Verbrauch von Strom und Gas jährlich etwa 3,05 Tonnen CO₂. Eine Reduzierung um 50.000 Tonnen CO₂ entspricht somit dem jährlichen Energieverbrauch von etwa 17.000 britischen Haushalten.